次の一文は三条新聞2005年(平成17年)9月24日(土曜日)号から引用させて頂きました。

日本刀など刃物に欠かせない「玉鋼」

耐熱れんがで炉組み火入れから

三条商工会議所工業部会は二十三、二十四の二日間、三条市元町の三条鍛冶道場で初めての「小たたら操業」を行い、様子を一般に公開しているので、大勢の見学に期待している。

工業部会では、三条の鉄文化とは切っても切れない 「鋼」の製鉄法で、日本独自の技術で日本刀など、優れた刃物製品に欠かせない「玉鋼(たまはがね)」作りを生み出す「たたら製鉄」を研究しており、三条刃物組合青年部が以前から島根県吉田村で「小たたら製鉄」を学んでいる。

「小たたら製鉄」は、本式の「たたら製鉄」が盛り土の大型の炉を造って三日三晩かけて製鉄するのに対し、「小たたら製鉄」は耐熱れんがを使った小型の炉を組んで、火入れから六時間程度で製鉄を行う技術。

今回は吉田村で小たたら製鉄を経験した青年部会員九人と、一般から応募した鍛冶職人一人の合わせて十人が、吉田村でも指導を依頼した尾上高熱工業代表で労働省一級鉄鋼熱処理技能士の尾上卓生さんを講師に迎えてて作業した。

次は23日に炉を組んでいるところ

耐熱レンガを切り炉を組み立てる包丁組合の青年都員たち 一日目の二十三日は炉造り。午前九時ころから参加者が、鍛冶道場の作業場内で耐熱れんがを切り、耐熱セメントで正方形の炉に組み上げた。炉は外径で一辺七十センチ、内径五十センチ、高さ約五十りまで積み上げ、高さは金属製の煙突を立てた状態で一メートル二十センチに設定。炉の底には焼いてたたき慣らした炭の層を敷いた。 「たたら製鉄」は木炭を溶解した砂鉄が炉の下まって鉧(ケラ)と呼ばれる鋼になる。

耐熱レンガを切り炉を組み立てる包丁組合の青年都員たち 一日目の二十三日は炉造り。午前九時ころから参加者が、鍛冶道場の作業場内で耐熱れんがを切り、耐熱セメントで正方形の炉に組み上げた。炉は外径で一辺七十センチ、内径五十センチ、高さ約五十りまで積み上げ、高さは金属製の煙突を立てた状態で一メートル二十センチに設定。炉の底には焼いてたたき慣らした炭の層を敷いた。 「たたら製鉄」は木炭を溶解した砂鉄が炉の下まって鉧(ケラ)と呼ばれる鋼になる。

この日は、事前でに木炭の炭切りわっていたため、午後四時までには炉が組み上がり、乾燥作業を行った。

鍛冶道場の研修室では一昨年に吉田村で刃物組合青年部が「小たたら製鉄」を行ったときの記録ビデオを一時間半ほどに編集して流しているほか、「小たたら製鉄」で造った鉧も展示している。

きょう二十四日は午前七時から参加している職人十人で今日午後2時~3時には『鉧』人が炉を温める作業を行い、九時ころから本格的な操業に入り、砂鉄の溶け具合を見ながら継ぎ足す作業を繰り返し、炉から製鉄くずを取り出す作業などを行い、午後二時から三時ころには鉧を取り出す予定。大勢の人の見学に期待している。

***************************************************************

次の一文は越後ジャーナル 2005/9/29号から引用させて頂きました。

三条で初小だたら操業に挑戦

包丁組合青年部メンバーらで3キロほどの成果

三条商工会議所工業部会は、二十三日と二十四日、三条鍛冶道場で、古くからの製鉄法として知られる小だたら操業」を体験した。

三条包丁組合青年部(細川啓部長・九人)のメンバーと公募で参加した鍛冶経験者の十人が参加。岐阜県技術アドバイザーなどを務める岐阜県関市、尾上高熱工業代表の尾上卓生さんの指導の下、準備段階の炉づくりから、火入れ、刃物材料などの元である「鉧(けら)」出しまで、熱心に取り組んだ。

たたら製鉄とは、塗り固めた土の炉で炭を燃やし、砂鉄を溶かして刃物などの材料となる鉄の塊を生み出す手法。一般的に、たたら製鉄といえば、大型の炉で三日三晩かけて行うことなどで知られているが「小だたら」は、たたら製鉄と原理は同じだが、小型の炉で比較的短い時間でできる。

三条商工会議所では、平成十五年から技術対策委員会、三条包丁組合青年部で、地場の金属製品を生み出すルーツをたどるため、たたら製鉄の操業を行っている島根県の吉田村(現雲南市)で、たたら製鉄の実地を積み重ねており、今回、地元で初めて操業した。

操業初日の二十三日は、炉づくりがメーン。耐火ブロックを正方形に積み上げ、底に砕いた炭をぎっちりと平らに詰め込み、その上に砂鉄を生み出す土壌である風化花崗岩を砕いた真砂(まさ)と粘土を四対一の割合で混ぜた土をVの字型に固めていった。

次は24日7時頃に炉を壊し始めたところ

次は炉を壊して燃えている炭を取り出しているところ。下方にある炭は取り出したもの

この土を固める作業が、操業成功のポイントのようで、指導にあたっていた尾上さんは、土の混ぜ合わせた際の適当な湿り具合を体で覚えるようアドバイスするとともに、固めた土の角度を木の枠で漏りながら 「生まれた鎔をここで守り育てていく。ふとんのようなもの」と分かりやすい表現で、熱心に指導していた。

尾上さんは、全国各地で技術を残していくために小だたら操業の指導などを手がけており、その意義について「かつては、鍛冶屋が材料をリサイクルしたり、自給したりしていた時代もある。三条で初の試みというが、いねば復元ですよ。お金では買えない、鉄の文化を受け継いでほしい」とかみ砕いて説明していた。

操業二日目は、火入れに入り、燃える炭に次々と砂鉄を投入していった。

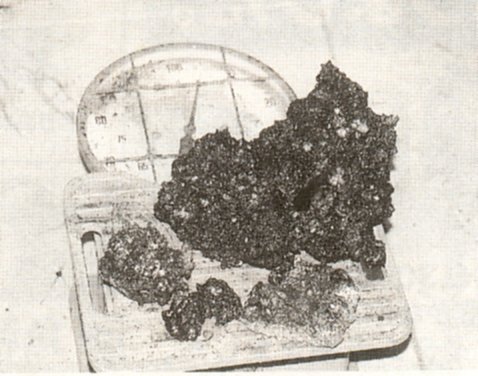

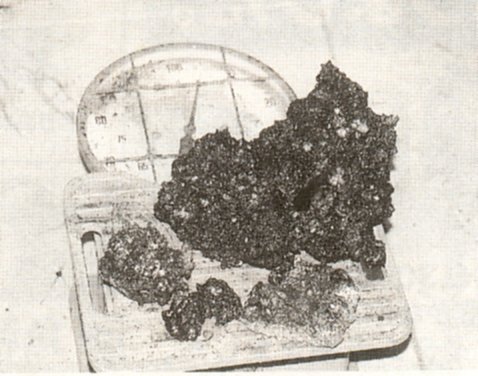

次は取り出した約3キロの鉧

たたら操業は、砂鉄の投入時など、一見すると派手な作業に見えるが、送風する風の量をグラム単位で微妙に調節し、投入する砂鉄の量は、炉の温度を下げないために一回八〇〇グラムずつに定めるなど、デリケートな作業が続いた。操業は午後八時ころまで続き、最終的に三キロほどのケラを取り出した。今後、ケラを利用して製品化を目指すことにしているほか、再度、小たたら操業業にチャレンジする企画も練られている。 (重藤)

たたら操業は、砂鉄の投入時など、一見すると派手な作業に見えるが、送風する風の量をグラム単位で微妙に調節し、投入する砂鉄の量は、炉の温度を下げないために一回八〇〇グラムずつに定めるなど、デリケートな作業が続いた。操業は午後八時ころまで続き、最終的に三キロほどのケラを取り出した。今後、ケラを利用して製品化を目指すことにしているほか、再度、小たたら操業業にチャレンジする企画も練られている。 (重藤)

以上は地元の日刊紙の報道から引用させて頂いたものですが、私も現場の作業を折々に取材しましたので作業の流れを説明させて頂きます。

①24日朝、操業を始めて間もない頃です。

①24日朝、操業を始めて間もない頃です。

ブロックを積んだ上に金属製の砂鉄の挿入口の煙突が設置されています。

(左の写真をクリックすると拡大写真をご覧頂けます)

②上の図の横方向からの遠景です。

②上の図の横方向からの遠景です。

③砂鉄です。三条の老舗の安来鋼問屋が寄付なさったそうです。

③砂鉄です。三条の老舗の安来鋼問屋が寄付なさったそうです。

④砂鉄をそのまま炉に入れると火力で舞え上がるため、水に染ませてあります。

④砂鉄をそのまま炉に入れると火力で舞え上がるため、水に染ませてあります。

左の写真がご指導下さった尾上卓生さんです。

左の写真がご指導下さった尾上卓生さんです。

小たたらの指導をなさる尾上さんにお逢いしたいと思いましたら、今、事務所で三条市長さんと話をしておられるとのことでしたので、私も同席させて頂きました。

その時に、尾上さんからお聞きしたことです。

「今日は、炭素量が1.4%の鋼が出来るようにしています。産出する玉鋼の炭素量は羽口の角度とか操業の仕方で決めることが出来ます。」

「これを5、6回鍛錬すれば鉋に使えると思います。」とのことでした。

この玉鋼を使って包丁でも、鉋でも量産品とは違った製品が作られることを期待しています。

⑤3時頃にケラが出ると聞いたので、見に来たら、予定より遅れており5時頃になるとのことで、再度5時頃に見に来たところ、更に予定が遅れて7時頃になるとのことでした。

⑤3時頃にケラが出ると聞いたので、見に来たら、予定より遅れており5時頃になるとのことで、再度5時頃に見に来たところ、更に予定が遅れて7時頃になるとのことでした。

この写真は5時頃に撮ったものですが、作業が遅れた理由は羽口が狭くなっていたために火力が弱くてノロの成長が進んでいなかったためで、羽口を広くして火力を強くしたとのことで、尾上さんにお聞きしたところ、予定と違ったので炭素量が1.2から1.3くらいになるかも知れないとのことでした。

左は煙突の上に炎が強く上がっていて、①の写真の火力と違うのがお解かりになると思います。

(左の写真をクリックすると拡大写真をご覧頂けます)

⑥両面にある窓から邪魔している炭を取り出してケラの成長を促します。

⑥両面にある窓から邪魔している炭を取り出してケラの成長を促します。

⑨この頃、炎は最後の高ぶりを示していました。

⑨この頃、炎は最後の高ぶりを示していました。

(左の写真をクリックすると拡大写真をご覧頂けます)

⑦いよいよ炉の解体です。

⑦いよいよ炉の解体です。

2本の鉄棒を煙突の両面に神輿を担ぐ棒のように指して外しに掛かります。

⑧燃えている炭をシャベルで取り出しています。

⑧燃えている炭をシャベルで取り出しています。

⑨両面にある窓の金具をハンマーで横から叩いて外しているところです。

⑨両面にある窓の金具をハンマーで横から叩いて外しているところです。

⑩炉の横から木炭を取り出しているところです。

⑩炉の横から木炭を取り出しているところです。

(左の写真をクリックすると拡大写真をご覧頂けます)

⑪作業する方が作ったといわれる大きな箸でブロックを一つづつ外しているところです。

⑪作業する方が作ったといわれる大きな箸でブロックを一つづつ外しているところです。

⑫四人がかりで同じ箸でケラを取り出しているところです。

⑫四人がかりで同じ箸でケラを取り出しているところです。

(左の写真をクリックすると拡大写真をご覧頂けます)

⑬ケラを一輪車に載せて外にある水槽に持っていくところです。

⑬ケラを一輪車に載せて外にある水槽に持っていくところです。

尾上さんは「さて、鋼がどれだけ取れたかな。」と言いながら外に行かれました。

⑭約3キロだったそうですが、それを水槽に入れたらジュジュと大きな音がして水蒸気が一面を覆いました。

⑭約3キロだったそうですが、それを水槽に入れたらジュジュと大きな音がして水蒸気が一面を覆いました。

⑮水を抜いて二日間の結晶が姿を現しました。

⑮水を抜いて二日間の結晶が姿を現しました。

ドラム缶を半分にした水槽の真ん中の黒いのが、今日出来たケラです。

既に外は真っ暗でした。

作業なさった皆さん、ご苦労様でした。

(左の写真をクリックすると拡大写真をご覧頂けます)

その後、三条商工会議所会報平成17年10月25日号に当日の詳細が載りましたので、そこから操業後のことを引用させて頂きました。

小たたら操業に挑戦 =鉧を加工しての製品作りを構想=

(略)初日23日は、午前9時より炉づくりを開始。炉づくりのポイントとして、1,200度以上の温度に耐えられる釜土の成分は、風化花岡岩を含む真砂に粘土質の土を1/4程度混入させる。

内壁に通す羽口の取り付け角度は24度に設定。燃焼しても灰が残りにくい松炭を使用するなど尾上氏のアドバイスを熱心に聞き、作業手順を覚えながら一生懸命取り組んだ。炉の土台となる部分は耐火煉瓦をモルタルで繋ぎ積み重ね、炉の土は島根県雲南市がら取り寄せた真砂土と粘土を練り合わせ使用した。炉の内部は、一定の角度を出すためゲージを置いてV字になるように土を内張りし、羽日を取り付けて炉の土台作りは終了。その後、内部の土を乾燥させるため松炭を燃やし一晩おいて炉が完成した。

翌日24日は、耐火煉瓦の上に金属製の煙突を積み上げ炉が完成。2mほどの高さとなりステップに上がり投入作業を行った。午前8時20分に予熱用の炭10㎏を投入し炉の温度を上げ10時25分に1回日の砂鉄2.4㎏ を投入。途中炉に送り込む風圧が高くならず炉の温度が上がらないため、急遽送風方法を変えるなど対応しながら炭・砂鉄の投人を繰り返した。午後5時過ぎにようやく最初のノロ出しが行われ(不純物を取り出す作業)ネバネバのノロが少量確認できた。

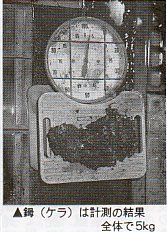

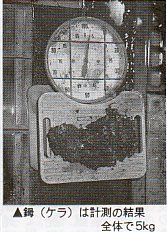

操業は予定時間をかなりオーバーして午後7時30分に送風を停止し炉の解体作業を開始。慣れない作業のため鉧が炉底に張りついてしまい8時過ぎにようやく取り出した。火入れから鉧出しまで約11間を要し、砂鉄28・5㎏と100㎏の松炭を使用し、操業の成果として鉧5㎏を取り出した。

操業は予定時間をかなりオーバーして午後7時30分に送風を停止し炉の解体作業を開始。慣れない作業のため鉧が炉底に張りついてしまい8時過ぎにようやく取り出した。火入れから鉧出しまで約11間を要し、砂鉄28・5㎏と100㎏の松炭を使用し、操業の成果として鉧5㎏を取り出した。

現在、鉧の成分がどのようなものか計測中で加工できるかは分からないが、今後も鉄を通した幅広い事業を継続したいと考えている。

参考資料トップへ

①24日朝、操業を始めて間もない頃です。

①24日朝、操業を始めて間もない頃です。 ②上の図の横方向からの遠景です。

②上の図の横方向からの遠景です。 ③砂鉄です。三条の老舗の安来鋼問屋が寄付なさったそうです。

③砂鉄です。三条の老舗の安来鋼問屋が寄付なさったそうです。 ④砂鉄をそのまま炉に入れると火力で舞え上がるため、水に染ませてあります。

④砂鉄をそのまま炉に入れると火力で舞え上がるため、水に染ませてあります。 左の写真がご指導下さった尾上卓生さんです。

左の写真がご指導下さった尾上卓生さんです。 ⑤3時頃にケラが出ると聞いたので、見に来たら、予定より遅れており5時頃になるとのことで、再度5時頃に見に来たところ、更に予定が遅れて7時頃になるとのことでした。

⑤3時頃にケラが出ると聞いたので、見に来たら、予定より遅れており5時頃になるとのことで、再度5時頃に見に来たところ、更に予定が遅れて7時頃になるとのことでした。 ⑥両面にある窓から邪魔している炭を取り出してケラの成長を促します。

⑥両面にある窓から邪魔している炭を取り出してケラの成長を促します。 ⑨この頃、炎は最後の高ぶりを示していました。

⑨この頃、炎は最後の高ぶりを示していました。

⑦いよいよ炉の解体です。

⑦いよいよ炉の解体です。 ⑧燃えている炭をシャベルで取り出しています。

⑧燃えている炭をシャベルで取り出しています。 ⑨両面にある窓の金具をハンマーで横から叩いて外しているところです。

⑨両面にある窓の金具をハンマーで横から叩いて外しているところです。 ⑩炉の横から木炭を取り出しているところです。

⑩炉の横から木炭を取り出しているところです。 ⑪作業する方が作ったといわれる大きな箸でブロックを一つづつ外しているところです。

⑪作業する方が作ったといわれる大きな箸でブロックを一つづつ外しているところです。 ⑫四人がかりで同じ箸でケラを取り出しているところです。

⑫四人がかりで同じ箸でケラを取り出しているところです。 ⑬ケラを一輪車に載せて外にある水槽に持っていくところです。

⑬ケラを一輪車に載せて外にある水槽に持っていくところです。 ⑭約3キロだったそうですが、それを水槽に入れたらジュジュと大きな音がして水蒸気が一面を覆いました。

⑭約3キロだったそうですが、それを水槽に入れたらジュジュと大きな音がして水蒸気が一面を覆いました。 ⑮水を抜いて二日間の結晶が姿を現しました。

⑮水を抜いて二日間の結晶が姿を現しました。 操業は予定時間をかなりオーバーして午後7時30分に送風を停止し炉の解体作業を開始。慣れない作業のため鉧が炉底に張りついてしまい8時過ぎにようやく取り出した。火入れから鉧出しまで約11間を要し、砂鉄28・5㎏と100㎏の松炭を使用し、操業の成果として鉧5㎏を取り出した。

操業は予定時間をかなりオーバーして午後7時30分に送風を停止し炉の解体作業を開始。慣れない作業のため鉧が炉底に張りついてしまい8時過ぎにようやく取り出した。火入れから鉧出しまで約11間を要し、砂鉄28・5㎏と100㎏の松炭を使用し、操業の成果として鉧5㎏を取り出した。