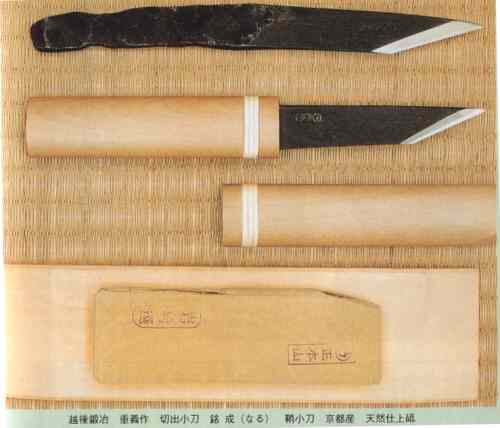

岩崎重義(越後鍛冶 刀匠)

刃物の誕生 『刃物』とは、くさび状の刃を持ち、物を切 ったり、刺したりするとができる道具の総称 である。 人間は道具を作り、道具を使う動物という言 葉がある。数多い道具の中で、刃物は人々の くらしを変えることに深いかかわりを持って いた。 刃物には長い歴史があり、太古の頃には歯、 牙、爪等を出発点として刃物が誕生した。 以来、人間は多くの言葉に刃物の使い途や作 用を表現し、様々な形や機能を備えた刃物を つくり、利用した。刃物は工人の経験や工夫 が伝統の技として伝えられ、更に新しい技術 に適合しながら姿や質を変えて今日に及んで いる。 これらの流れを、刃物鍛冶の立場から述べて みたい。 刃物の歴史 十万年を単位とする先史の頃、骨、貝殻、 石、硬い植物等が刃物の材料とされ、遺跡か らそれらが出土している。 そうしたいくつかの素材の中でも石を加工 した刃物が圧倒的に多く、地域の差、年代 の相違を超え、石器への集約化が見てとれ る。 石の刃物は原材料を打ち欠くことで作られ、 時代が下るにつれ、打ち欠いた刃物を、更に削ったり磨いたりして、形や刃を整えた。いわゆる磨製石器である。 これが現代でも行われている研ぎの技の基礎にっながるものと考えられる。 人問はやがて金属を得る技術を開発し、金属製の刃物が作られ、石の刃物にとって替わった。金属の刃物の性能が高かったからで ある。青銅・鉄・鋼・銑等が最初は幼稚な技法で鋳造されたり、鍛えられて刃物となった。中でも鋼の特性である熱処理法によっ て、硬さを高めたり、粘りを加減できることが理解されてから、刃物の材料は鋼へと集約された。刃物が鋼でつくられるようになった最初の段階では、世界のいずれの地にあっても、 材料の鋼はいわゆる鉄と炭素を主とする合金すなわち炭素鋼であった。炭素鋼の時 期はかなり長かった。 やがてヨーロッパに科学が興り、その一環として鉄・鋼・銑が研究の対象となった。 科学を応用した科学技術が独自の産業開発手段となってから、鉄・鋼・銑の冶金法 も急速に発展し、各種の近代的な炉が実用化して、高温が得やすくなってからは、 鋼の基本となる炭素鋼の外に、他の鉄族金属を合金することができるようになった。 特殊成分を含んだ特殊鋼の開発は同時に進行した新しい機械がそれぞれ新しい需要 を提起した。工作機械と呼ばれる金属加工用の機械には、機械の為の刃物が必要で あり、特殊鋼がニーズに応えた。多彩な特殊鋼の分野では、更に粉末冶金法により、 また性格の異なる素材や、鋼というよりは銑の仲間に考えなければならない素材ま でが、機械刃物材として現れてきた。 つけ加えるならば、ニューセラミックも一部は機械の刃物として用いられている現 状である。ニューセラミックの刃物は原初の石の刃物の仲間とも考えられる。 手で使う伝統ある刃物も、近年は炭素鋼のみならず、各種の特殊鋼を使う向きも増 えている。 そうした鋼グループの中から、どの材料をえらび、用途に当てはまる刃物を作るか はメーカーの新しい意味の技術と言える。 刃物の性能 刃物の性能や品質はどのような形で評価されるのであろうか、主として使う立場か ら眺めてみる。 刃物に期待される性能は洋の東西を問わず要約すると次のようになる。 1・よく切れる 2・切れる性能が長く続く 3・使いよい形をしている 4・長い時間使っても疲れない 5・切れなくなった時、性能の回復が容易にできる。 こうした要望は使う立場から出るものである。これに対して刃物を鍛える鍛冶は経 験の積み重ねと熟練により用途に適した刃物を作るために努力してきた。しかし世 界各地の刃物鍛冶は、天然資源の問題、環境の違い等でそれぞれ特色のある流儀を 伝えてきた。 現在は科学の発展に伴い、これらの技も順次明らかとなってきている。また交通手 段の発展から次第に各地の交流が深まり、各地域の刃物鍛冶の特色は薄くなる傾向 に向かっている。 日本では刃物を表すのに、「切味」という言葉が使われている。先の、九つの条件 を総合的に評価する言葉であるが、人間の感性 にかかわる「味」という微妙な表現を含ませたのは長い間に刃物に対する深い認識 や鋭い鑑識力を育てて来たからだと思う。外国にはこのような繊細な刃物の性能に 対する表現はない。 現在では、いろいろな特性を持たせた特殊鋼も広く使われるようになり、特に刃物 用ステンレス鋼が手で使う刃物に進出して来た、 この場合には、先に挙げた五つの要望に更に一項日を加えなければならない。 6・さびない 刃物の性能は、使用目的が同じ場合にのみ比較が可能である。また、比較をするに は使用するのに適した刃がついているか否かが前提条件となる、刃の形状も用途に より工夫がこらされている。図1にいろいろな断面を模式的に示す。 次ぎに刃物を中心に捉えた見方、刃物鍛冶の立場から、刃物の性能を考えると、次

のような項目が上げられる。 7・刃物の品質や性格 8・刃の形状の適否 9・刃を仕上げる砥石や研磨用具の要素 10・刃を研ぐ技 11・切る材料の状態を判別する能力 12・刃物の使い方 刃物がそれぞれの能力を十分に発揮するには、7より12迄の各項目が最良の状態に整えられていなければならない。中でも刃研ぎの 技は刃物の性能を大きく左右する重要なものである。極端な言い方をすれば、最高品質の刃物も研ぎ方が悪ければ死んだも同然で あり、中級の刃物でも良刃が付けば、それなりの性能を表すものである。 刃を理論的に説明すれば、硬い鋼の二つの面が交わってできる線が刃である。二つの面が平面の場合は断面が幾何学的に鋭い角と なり、図1の1・2・3・4・8のような形状となる。二つの面が曲面の場合には図1の5・6・の形となる。数は少ないけれども、図1 の7のように角をなさず曲率の小さい曲線となる刃もある。最上の刃は二つの面が鏡面に仕上がって、刃の線が全身に亘り、欠損や 凸凹のない状態になる場合である。こうした刃の状態は、顕微鏡により三百倍-四百倍で観察すれば明きらかとなる。伝統的な刃研 ぎの技は、顕微鏡検査といった手法を使わなかったけれども、経験上、切れる性能を追求し、結果として二つの鏡面による刃をつ くる方向で努力を重ねて来たと言える。 刃研ぎ

刃研ぎは、粗い砥粒で刃部を削り、順次二つ の面の状態をこまかに仕上げていく。刃研ぎ は二 つの部分に分かれている。刃研ぎの前半は研 削を主とし鋼が削りおろされ、鋼には砥粒で 削られた溝が生ずる。後半の作業は、削られ た表面の凸凹を平滑にする琢磨の作用が主と なる。 刃研ぎには天然砥石と水を用いるアジア日本 式、粗研ぎは砥石と水、その後は砥石と油に よる法、研磨砂と油による法、天然砥石や研 磨材による乾式法、ヤスリ、その他の道具に よる方法等、世界には各種の研ぎ方がある。 天然砥石に恵まれた地域と恵まれなかった地 域、刃物の性能に無頓着であった地域といっ た過去の金属技術史の背景がこうした研ぎ方 にも反映していると思われる。 日本は粗いものから極く微粒の砥粒を含む砥 石まで、各種の天然砥石が産出した世界でも 稀な国である。これらの砥石に支えられ、日 本の刃物の性能は早くから非常に高い水準に 達していた。 刃物の性能は、材料の鋼、鍛冶の技、砥石、 刃研ぎの技等を総合して考えていることを重 ねて指摘しておきたい。 日本の刃物と外国の刃物 日本の刃物の大きな特徴は、鋼つけ法により、 軟らかい鉄を土台として、一部に少量の鋼を うすく複合させた、二種類の性質の異なる材 質から成りたっていることである。日本で鋼 つけ法がいつ頃から始まったのかは不明であ る。しかし江戸時代には、すでに日本の刃物 づくりの基本的技法として確立していたよう である。 鋼つけ法の開発は、少量しか生産されない優秀な鋼から、多数の刃物を得る智恵としてう まれたものであろう。もう一つの理由は、 優れた天然砥石に恵まれた日本では刃物の硬さを高め、性能を向上させることができた。硬さを高めるには鋼の性質に従いある一 定の高温から、急速に冷やす操作が必要となる。 これが焼人れである。最も急激な冷却は、水中に投ずることであり、この際、鋼の内部組織が変化して硬くなり鋼に体積の変化が 起こる。高温からの鋼の急激な冷却は、組織の変化や体積の膨張により、しばしば、割れや形の変化に伴い、刃物の製作上、危険な 工程である。焼入れによって変化を起こさない軟らかい鉄と硬くなる鋼との粗み合わせは、高い硬さを得る急速冷却に当たり鋼の動 きを抑えて、割れを防ぐ、更に内部の変化に伴って生ずる曲がりは、鉄の柔らかさを活かし事後静かに鎚打ちすること等で、必要な 形に修正することが可能である。刃を研ぐ際には砥石に当たる鋼の部分が少なく、早く刃がつくという利点も大切である。鉄と鋼の 複合による刃物には長所も多いが、不利益は刃物製作の工程が複雑で熟練を要する点である。ただし、日本の刃物でも例外があり、 やすり、鋸、縫い針、鈷、たがね類は全鋼製である。 外国の刃物の殆どは「まるはがね」と呼ぶ全鋼製である。よい天然砥石に恵まれなかったこともあり、刃の硬さは中程度からむし ろ軟らか目である。 高い硬さを得る必要もなく、焼き入れも比較的冷え方が緩やかな油を用いた。 油冷は割れる事故を防ぐためにも有効な方法である。焼き入れに緩やかな冷却法を採ったためか、緩やかな冷やし方でも硬さが高 くなる焼き入れ性の良い鋼が選ばれた。古い冶金法による製鋼法では鉱石の純度が低く、Mn、si、等の成分が鋼に混じった場合は、 焼き入れ性が良かった。近代技術の下では更にCrやW等が、焼入れ性をよくする成分として知られ、特殊成分を加えた合金鋼では意 識的に配合されている。 いずれにしても外国の刃物は硬さを高められず、日本の刃物にくらべれば、性能はやや低い水準にとどまり、人造砥石が開発され た今日でも、刃物の扱いは永い間の伝統と習慣に従ったまま大きな変化はまだ見られない。 日本の伝統的刃物の製造工程 日本の刃物の製法について述べる。 1・材料の選定:鉄と用途に適した鋼の選択 2・材料を最適な寸法に整える:鉄と鋼の厚さの比率を考慮 3・鋼つけ:鉄と鋼の間に鍛接剤(硼砂、硼酸、酸化鉄、鉄粉等を主剤とする)をおき、鉄と鋼を重ねて加熱、一二七三K前後で取り出し 鎚打する。 4・火造りときたえ:加熱して鎚打ち、温度を加減し形を整えると同時に組織を細かくする。 5・焼き鈍し:焼入れ前後の温度に加熱、ゆっくり冷やし微細な組織を安定させ、内部の歪みを除く。 6・あらけずり:設計に従いやすり、せん等で削り寸法形状を整える。 7・焼入れ:一・やきはづち(耐火性粘土、木炭末、砥石粉をまぜたもの)を塗り乾かす。 二・用いた鋼の性質により適した温度に加熱、水・油等へ突込み急速に冷やす。 8・焼戻し、焼入れ後の曲がりを鎚打ち等で修正後再び低い温度に加熱、温度は必要とする硬さを得るためそれぞれ異なる。硬さが 減り、粘りが増す。焼戻し後曲がり、歪みが生ずるので修正する。 9・粗仕上げ:研削、研磨によって目的の形を正確に整える。刃の原型をつくる。 10・刃研ぎ:粗砥、中砥、仕上砥の順に砥石で研ぎ、よい刃をつける。 11・検査:硬さ、組織、形状等をチェックする。 12・組立:必要な場合には木柄や木台等をつける。 この工程は明治以降の、現代の鋼を使う場合のものである。明治以前は日本古来の製鉄、鋼法による和鋼(別名玉鋼)のみで、和鋼 の場合は、工程一の前に、材料を均質にし、無疵にするため、鍛錬を施した。和鋼については清永が述べている。俵国一は、和鋼 研究で著名である。 刃物の伝統と科学 太古、人間が最初につくった道具は刃物であった。以来刃物は人間の歴史に密着し、文化や技術の変化と発展にかかわって来た。 刃物の伝統の技と新しい工業技術は別のもののようであるが、同じ根を持つ葉と花のような関係ではなかろうか。 刃を懸命に研ぎ、最良の刃を手にするまで究めるプロセスが「研究」の語源と考えるなら、科学と刃物のつながりは深いものが ある。 この一文が刃物を理解していただく参考になれば幸いである。