この論文は、日本金属学会誌「まてりあ」(1995年4月号)に掲載されたものです。

刃物

岩崎重義

1. はじめに

刃物とは,くさび状の刃を持ち,物を切ったり,刺したりすることができる道具の総称である.

(1)人間と刃物

人間は道具を作り,道具を使う動物という言葉がある.数多い道具の中で,刃物は人々のくらしを変えることに深いかかわ

りを持っていた.刃物には長い歴史がある.太古の頃は歯,牙,爪等を出発点として刃物が誕生した.それ以来,切る,耕す,

刻む,断つ,伐る,削る,割る,裁つ,穿つ,斬る等々,多くの言葉が刃物のつかい途や作用を表現している.様々な形や機能

を備えた刃物がつくられ,人々に利用された.刃物をつくる工人の経験や工夫が伝統の技としで伝えられ,更に新しい技術に適

合しながら姿や質を変えて今日に及んでいる.これらの流れを,刃物かじの立場から述べてみたい.

(2)刃物の歴史

(i)石の時代

考古学の研究にしたがい,古代人の生活や道具についての概要が明らかにされてきた.10万年を単位とする先史の頃,骨,

貝殻,石,硬い植物等が刃物の材料とされ,遺跡からはそれらが出土している.そうしたいくつかの素材の中で石を加工した

刃物が圧倒的に多く,地域の差,年代の相違を超え,石器への集約化がみてとれる.石の刃物は原材料を打ち欠くことで作られ

た.時代が下るにつれ,打ち欠いた刃物を,更に削ったり磨いたりして,形や刃を整えた.いわゆる磨製石器である.これが

現代でも行われている研ぎの技の基礎につながるものと考えられる.

(豩)金属の時代

人間はやがて金属を得る技術を開発し,金属製の刃物が作られ,石の刃物にとって替った.金属の刃物の性能が高かったか

らである.

青銅・鉄・鋼・銑等が最初は幼稚な技法で鋳造されたり,鍛えられて刃物となった.中でも鋼の特性である熱処理法によって,

硬さを高めたり,粘りを加減できることが理解されてからは,刃物の材料は鋼へと集約された.鋼からいかにしてより高い性能,

よりすぐれた刃物を得るかが大きな技術的テーマとなり,今日でも同じテーマによって用途に適した刃物づくりが追求されて

いる.

(豭)鋼の時代

刃物が鋼でつくられるようになった最初の段階では,世界のいずれの地にあっても,材料の鋼はいわゆる鉄と炭素を主とする

合金すなわち炭素鋼であった.炭素鋼の時期はかなり長かった.やがてヨーロッパに科学が興り,その一環として鉄・鋼・銑が

研究の対象になった.科学を応用した科学技術が独自の産業開発の手段となってから,鉄・鋼・銑の冶金法も急速に発展し,

各種の近代的な炉が実用化した.高温が得やすくなってからは,鋼の基本となる炭素鋼の外に,他の鉄族金属を合金することが

できるようになった.特殊成分を含んだ特殊鋼の開発は同時に進行した新しい機械がそれぞれ新しい需要を提起した.工作機械

と呼ばれる金属加工用の機械には,機械の為の刃物が必要であり,特殊鋼がニーズに応えた.多彩な特殊鋼の分野では,更に粉

末冶金法により,また性格の異なる素材や,鋼というよりは銑の仲間に考えなければならない素材までが,機械用刃物材として

現われて釆た.

つけ加えるならは,ニューセラミックも一部は機械の刃物として用いられている現状である.ニューセラミックの刃物は原初

の石の刃物の仲間とも考えられる.

手で使う伝統ある刃物も,近年は炭素鋼のみならず,各種の特殊鋼を使う向きも増えている.そうした鋼グループの中から,

どの材料をえらび,用途に当てはまる刃物を作るかがメーカーの新しい意味の技術と言える.こうした状況を総括し現代を鋼

の時代と見たい.

2.刃物の分類

刃物の種類は非常に多い,これらを区分けするのはなかなかむずかしい作業であるが,いくつかの例を参考に挙げてみる.

(1)機能によるわけ方

①利器(りき)

極力少ない加重で使う鋭利な刃物.

例:かみそり,包丁,外科用メス,木工かんな,鎌,ミクロトーム刃、顕微鏡用試片を切る刃物

②尖刃器(せんじんき)

突き刺したり,孔を穿つ道具類.

例:縫(ぬい)針,釣(つり)針,錐(きり),銛(もり),等

③鈍器

大きな衝撃カを用いて使う刃物.

例:おの,まさかり,刀,たがね,くわ,槌

(2)使いみちによるわけ方

① 武具

例:剣刀槍やじり

②民具

例:農業刃物、山林用刃物、漁業用刃物、大工道具医療用刃物。料理用刃物

(3)構造による分け方

① 単一の刃をもつ刃物

例:ナイフや切出小刀,のみ,なた,刀

② 複数の刃をもつ刃物

例:のこぎり,鋏,おろしがね,三本ぐわ

(4)品質性能による分け方

① 特級品,高級品,普及品,等の等級付け

② 本職用 家庭用,学童用,等ユーザー階層別

(5)動力源によるわけ方

①人力や畜カによって使うもの

一般的に伝統ある従来の刃物を指す.

例:くわ,かま,大型のすき,包丁,ナイフ

②機械のカで使うもの

近代工業の発達に伴って開発された水力や各型のエンジン,電力によって駆動する機械類とセットにして使う刃物類を指す.

例:工作機械用切削工具,農業,土木,建設,鉱山

等に使われる機械のブレード,電動工具類の刃,家庭電動調理磯器のプレード,電気かみそりの刃等

(6)そのほかのわけ方

①文化圏・産地によるわけ万

例:和包丁,洋包丁,中華包丁

②刃物の製作技法による方法

例:全鋼製,鉄と鋼の鍛錬による積層法製

③美術骨とう的な見方も加える方法

例:(i)美術刃物,装飾を伴う刀剣類

(豩)歴史上の確かな背景をもつ伝世品

(豭)工芸刃物,すぐれた品質とともに工芸的なテザインを施された刃物

3.刃物の展開

上古より古代へ,中世から近世そして現代へ,刃物は時代のうつり替りに従い,形状も,材料も,刃物をつくるかじの腕も変っ

て来た.鉱石から鉄や鋼をとり出す冶金術,できた鉄や鋼を加工するかじの技は互いに刺激し合いながら,時の要望に副い,より

よいものを追求して釆た.しかしかっての刃物をつくる技は,主に経験の積み重ねによるもので,かじ職の熟練や勘に負う所が大

きかった.いずれの作業も僅かな道具を巧みに遣い,殆んど手作業に頼って来たが,技術的には高い水準に達していた,イギリス

における産業革命や科学の展開とともにはじまった伝統技術の解明は科学と伝統のこつを融合させ,新しい工業技術に応用するこ

とで急速な機械工業技術の進歩と普及をみた.特に機械用刃物の開発と活用は目ざましかった.機械の比重が増す時代の工業先進

国において今もなお伝統的な手でつかう刃物類も鍛えられてはいる.しかし工程には機械類の利用が増え,科学を活用するように

なり,かじ職のイメージも大幅に変った.他方,多くの開発途上国に於ては,未だ中世風な経験のみでの業を伝承するかじ職が多

数活動している点も見落せない.こうした技術上の差や,刃物の種類,形状の差は地域地域の歴史的な背景や生活様式,風土,環

境等の違いから生まれたものである.

刃物には大きく分けて,①生活用具としての刃物,②武器,③近代工業を支えるために生れた機械用刃物,という三つの分野が

できた.武器はその特殊な用途のため,製作の過程も独自の道を歩き,生活用具としての刃物とは縁が遠くなった.機械用刃物の

開発は伝統的な刃物かじの技を母胎としてはじまったが,間もなく特殊成分を配合した合金鋼が数多く現れ,機械刃物は現代工業

技術に副った新しい工法で量産されるようになった.したがって板は同じでも,伝統的な刃物とは異なる技術分野に属している.

この稿に於ては,武器と機械刃物はそれぞれ伝統的な刃物とは区別し,これ以上触れず的を人が使う従来の刃物にしぼることにす

る.

4.刃物の性能

刃物の性能や品質はどのような形で評価されるのであろうか・主として使う立場から跳めてみる.

(1)切昧

刃物に期待される性能は洋の東西を間わず要約すると次のようになる.

①よく切れる

②切れる性能が長く続く

③つかい易い形をしている

④長い時間使っても疲れない

⑤切れなくなった時性能の恢復が容易にできる

こうした要望は使う立場から出るものである.これに対して刃物を鍛える鍛冶は経験の積み重ねと熟練により用途に適した刃物

をつくるために努カして来た.しかし世界各地の刃物かじは,天然資源の間題,環境の違い等よって,それぞれ特色のある流儀を伝

えて来た.

現在は科学の発展に伴い,これらの技も順次明らかとなって来ている.また交通手段の発達から,次第に各地の交流が深まり,各地域

の刃物かじの特色は薄くなる傾向に向っている.

日本では刃物の性能を表わすのに,

「切味」ということばが使われている.五つの条件を総合的に評価する言葉であるが,切れる作用に加えて、人間の感性にかかわる

「味」という徴妙な表裏を含ま昔たのは長い間に刃物に対する深い認識や鋭い鑑識力を育てて来たからだと思われる.外国にはこ

のような繊細な刃物の性能に対する表現はない.

現在では,いろいろた特性を持たせた特殊鋼も広く使われるようになり,特に刃物用ステンレス鋼が手で使う刃物に進出して来た.

この場合には,先に挙げた五つの要望に更に一項目を加えなげればならない.

⑥さびない

(2〕刃と研ぎ

刃物の性能は,使用目的が同じ場合にのみ比較が可能である.また,比較をするには使用するに適した刃がついているか否かが

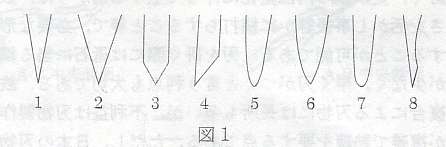

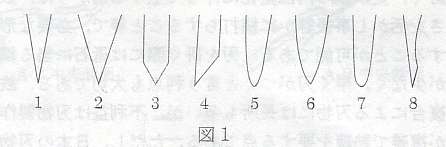

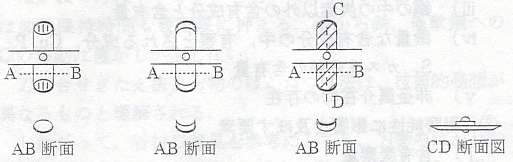

前提条件となる.刃の形状も用途により工夫がこらされている.図1にいろいろな断面を模式的に示す.

次に刃物を中心に据えた見方,刃物かじの立場から,刃物の性能を考えると,次のような項目が挙げられる.

⑧刃の形状の適否

⑨刃を仕上る砥石や研麿用具の要素

⑳刃を研ぐ技

⑪切る材料の状態を判別する能力

⑫刃物の使い方

刃物がそれぞれの能力を十分に発揮するには,⑦より⑫迄の各項目が最良の状態に整えられていなげればならない.中でも刃研ぎ

の技は刃物の性能を大きく左右する重要なものである.極端な言い方をすれば最高品質の刃物も研ぎ方が悪ければ死んだも同然

であり,中級の刃物でも良い刃がつけば,それたりの性能を現わすものである.

刃を理論的に説明すれば,硬い鋼の二つの面が交わってでぎる線が刃である.二っの面が平面の場合は断面が幾何学的に鋭い角

となり,図1の1,2,3,4,8のような形状となる.

二つの面が曲面の場合にば図1の5,6の形となる.数は少いげれども,図1の7のように角をなさず曲率の小さい曲線となる刃もある.

最上の刃は二つの面が鏡面に仕上って,刃の線が全長に亘り,欠損や凹凸のない状態になる場合である.こうした刃の状態は,顕徴鏡

により300倍〜400倍で観察すれば明らかとなる.伝統的な刃研ぎの技は,顕徴鏡検査といった手法を使わなかったけれども,経験上,

切れる性能を追求し結果として二つの鏡面による刃をつくる方向で努力を重ねて来たと言える.

刃研ぎは,粗い砥粒で刃部を削り,順次二つの面の状態をこまかに仕上げてゆく.刃研ぎは二つの部分に分かれている.刃研ぎの前

半は研削を主とし鋼が削りおろされ,鋼には砥粒で削られた溝が生ずる.後半の作業は,削られた表面の凹凸を平滑にする琢磨の作

用が主となる.刃研ぎには天然砥石と水を用いるアジア日本式,粗研ぎは砥石と水.その後は砥石と油による法,研磨砂と油による法,

天然砥石や研磨材による乾式法,ヤスリ,その他の道具による方法等,世界には各種の研ぎ方がある.天然砥石に恵まれた地域と恵ま

れなかった地域,砥石の探鉱を熱心に行った地域,刃物の性能に無頓着であった地域といった過去の金属技術史の背景がこうした

研ぎ方にも反映していると思われる.日本は粗いものから極く徴粒の砥粒を含む砥石まで,各種の天然砥石が産出した世界でも稀

な国である.これらの砥石に支えられ,日本の刃物の性能は早くから非常に高い水準に達していた.

刃物の性能は,材料の鋼,かじの技,砥石,刃研ぎの技等を総合して考えることを重ねて指摘しておきたい.

次に刃物を中心に据えた見方,刃物かじの立場から,刃物の性能を考えると,次のような項目が挙げられる.

⑧刃の形状の適否

⑨刃を仕上る砥石や研麿用具の要素

⑳刃を研ぐ技

⑪切る材料の状態を判別する能力

⑫刃物の使い方

刃物がそれぞれの能力を十分に発揮するには,⑦より⑫迄の各項目が最良の状態に整えられていなげればならない.中でも刃研ぎ

の技は刃物の性能を大きく左右する重要なものである.極端な言い方をすれば最高品質の刃物も研ぎ方が悪ければ死んだも同然

であり,中級の刃物でも良い刃がつけば,それたりの性能を現わすものである.

刃を理論的に説明すれば,硬い鋼の二つの面が交わってでぎる線が刃である.二っの面が平面の場合は断面が幾何学的に鋭い角

となり,図1の1,2,3,4,8のような形状となる.

二つの面が曲面の場合にば図1の5,6の形となる.数は少いげれども,図1の7のように角をなさず曲率の小さい曲線となる刃もある.

最上の刃は二つの面が鏡面に仕上って,刃の線が全長に亘り,欠損や凹凸のない状態になる場合である.こうした刃の状態は,顕徴鏡

により300倍〜400倍で観察すれば明らかとなる.伝統的な刃研ぎの技は,顕徴鏡検査といった手法を使わなかったけれども,経験上,

切れる性能を追求し結果として二つの鏡面による刃をつくる方向で努力を重ねて来たと言える.

刃研ぎは,粗い砥粒で刃部を削り,順次二つの面の状態をこまかに仕上げてゆく.刃研ぎは二つの部分に分かれている.刃研ぎの前

半は研削を主とし鋼が削りおろされ,鋼には砥粒で削られた溝が生ずる.後半の作業は,削られた表面の凹凸を平滑にする琢磨の作

用が主となる.刃研ぎには天然砥石と水を用いるアジア日本式,粗研ぎは砥石と水.その後は砥石と油による法,研磨砂と油による法,

天然砥石や研磨材による乾式法,ヤスリ,その他の道具による方法等,世界には各種の研ぎ方がある.天然砥石に恵まれた地域と恵ま

れなかった地域,砥石の探鉱を熱心に行った地域,刃物の性能に無頓着であった地域といった過去の金属技術史の背景がこうした

研ぎ方にも反映していると思われる.日本は粗いものから極く徴粒の砥粒を含む砥石まで,各種の天然砥石が産出した世界でも稀

な国である.これらの砥石に支えられ,日本の刃物の性能は早くから非常に高い水準に達していた.

刃物の性能は,材料の鋼,かじの技,砥石,刃研ぎの技等を総合して考えることを重ねて指摘しておきたい.

5.砥石について

(1)日本の天然砥石

日本では昔から各地で天然砥石が採掘されていた.時代的に古いものは,古墳期,3〜4世紀頃の古墳や,遺跡からかじ道具類ととも

に砥石が出土し,早い時期から刃研ぎへのアプローチが行われていたことを示している.日本の砥石は砥粒の違いにより,荒砥,中

砥,仕上砥と呼びならわされ,産地の名を冠している.JIS規格を参考にすれぼ概略次の通りである.

①荒砥:#240以下

②中砥:(i)中目#500〜#3000位まで

(豩)細目#3000〜#5000

③仕上砥:#5000以上

荒砥と中砥は研削力が強く,仕上砥は使い方により,こまかい研削力と同時に鋼を琢磨する能力を発揮し,よい刃を砥ぎ出すのに

役立って来た.天然砥石の研削力や琢磨力は,珪酸(SiO2),アルミナ(A103),酸化鉄をはじめ,その他の金属酸化物のはたらきに負うも

のである.その他砥石に含まれる絹雲母も補助的な役をになっている.

(2)外国の砥石事情

中国をはじめ,アジア諸国ではそれぞれ天然砥石が使用されているが,中砥中目級が主であって,荒砥,中砥,仕上砥の三種が狭い

地域で発見された形跡がない.現状から考えると日本のような最上の刃物研ぎの技や砥石については今後の調査を待ちたい.

ヨーロッパにおける砥石の産出はベ

ルギー1ケ所であり中砥中目級の品質である.研ぎに対し,砥石の不足を補う形で,目のこまかいヤスリの使用も行われて来た.また

刃物の硬さを極く低く抑え,金床や硬い石の上で刃を槌ち打ちし薄くすることで刃をつくる方法も採られていた.北アフリカ,トリ

ポリ地方で産出した砂が研磨材として使用もされた.これは固い脂,ろう,ピッチ等でそれぞれの粒度別に練り固められ,木片にぬ

りつけたり回転バフにぬって刃研ぎや研磨に用いられた.その他サンドペーパー等の開発も行われていた、良い刃を研ぐため,

仕上げ研ぎの段階では硬く焼けた良質の赤煉瓦も利用された.赤煉瓦の発色の基となるベンガラ(酸化鉄)の琢磨する力に気付いた

ものである,刃の琢磨には馬のなめし革も威力を示し,西洋かみそりを馬の革でラッピングしているのはその一例である.

アメリカ大陸が発見され開発が進んでから,アーカソソー州で天然の砥石が見つかった.これは,中砥,中目級である.非常に硬い

砥石で力を加えた研ぎにも耐える性格をもっている.油を用いると砥粒の作用が減じ,仕上砥に近い作用をする.手研ぎのための砥

石よりも,むしろ工作機械用切削工具の研ぎに賞用された.しかしアメリカで良質の砥石が発見されても,永いヨーロッパの刃研ぎ

の習慣に馴染んだアメリカ人は,機械技術の改良には目を向けても,手でつかう刃物に対する研ぎ方の改善は殆んど行っていない.

総じて外国では良質の天然砥石に恵まれなかったせいで,刃物の性能を高める技の流れは途中で停滞したと言える.

(3)人造研磨材と人造砥石

近代工業技術は砥粒による研削(グラインディング)や琢磨(バフィングやポリッシング,或いはミラーポリッシング)の必要につ

れ,焼き入れした鋼よりも硬い素材を人工的につくり出し,こまかく砕き,ふるい分けして利用する途を開発した.これにより,研磨

砥粒を粘結剤と練り合せ,焼くことで様々の砥石をつくり出した.一部は手で使う砥石,刃物の研ぎのために,一は機械とセットにす

る工業用砥石である.円形で高速回転をする人造砥石は次第に品質を高め天然砥石にとって替る傾向にある.人造砥粒の成分は珪酸

系,炭化珪素系,アルミナ系,ジルコニア系,ダイヤモンド系等である.

これらは研削用に効果があり,酸化クローム,酸化鉄,酸化セリウム等の金属酸化物や,1ミクロン以下に厳選された各研削砥粒の微

粒子も研磨用として,刃物の研ぎ以外にも広く使われている.こうした事情は刃物の研ぎから考えると,よい環境が整ったと言える.

人造砥石は天然産の研磨材や砥石とは一味違った性質を持ち,利用方法によっては天然材をしのぐ成果が挙がるが,天然品のもっ微

妙な良さ,一味違う性能も安易に捨てがたく,二つの素材の艮さをそれぞれに活かすことが大切である.

6、日本の刃物と外国の刃物

日本の刃物の大きな特徴は,はがねつけ法により,軟らかい鉄を土台として,一部に少量の鋼をうすく複合させた,二種類の性質の

異なる材質からなりたっていることである。日本でこのはがねつげ法がいつ頃から始まったのかは不明である.しかし江戸時代に

は,すでに日本の刃物づくりの基本的技法として確立していたようである.

はがねつけ法の開発は,少量しか生産されない優秀な鋼から,多数の刃物を得る知慧としてうまれたものであろう・もう一つの理

由は,すぐれた天然砥石に恵まれた日本では刃物の硬さを高め,性能を向上させることができた一硬さを高めるには鋼の性質に従い

或る一定の高温から,急速に冷やす操作が必要となる.これが焼き入れである。最も急激な冷却は水中に投ずることであり,この際

鋼の内部組織が変化して硬くなり,鋼に体積の変化が起る.高温からの鋼の急激な冷却ば,組織の変化や体積の膨張により,しばしば,

割れや,大きな変形を伴い,刃物の製作上,危険な工程である.焼き入れによって変化を起さない軟らかい鉄と硬くなる鋼との組合せ

は,高い硬さを得る急速冷却に当り鋼の動きを抑えて,割れを防ぐ,更に鋼の内部変化に伴って生ずる曲がりは,鉄の軟かさを活かし

事後静かに槌打ちすること等で,必要な形に修正することが可能である.刃を研ぐ際には砥石に当る鋼の部分が少なく,早く刃がつく

と言う利点も大切である、鉄と鋼の複合による刃物には長所も多いが,不利益は刃物製作の工程が複雑で熟練を要する点である.ただ

し,日本の刃物でも例外があり,やすり,縫い針,銛(もり),たがね類は全鋼製でする。

外国の刃物のほとんどは「まるはがね」と呼ぶ全鋼製である.

よい天然砥石は恵まれなかったこともあり

、刃の硬さは中程度からむしろ柔らか目である.高い硬さを得る必要もなく,焼き入れも比較的冷え方が穏やかな油を用いた.油冷

は割れる事故を防ぐためにも有効な方法である.焼入れに穏やかな冷却法を採ったためか,穏やかな冷やし方でも硬さが高くなる焼

き入れ性の良い鋼がえらばれた.古い冶金方による製鋼法では鉱石の純度が低く,Ms,Si等の成分が鋼に混じた場合は,焼き入れ性が

よかった.近代技術の下では更にCrやW等が焼き入れ性をよくする成分として知られ、いずれにしても外国の刃物は硬さを高められず

,日本の刃物にくらべれば、性能はやや低い水準に留まり,人造砥石が開発された今日でも,刃物の扱いは永い間の伝統と習慣に従

ったまま大きな変化はまだ見せられない.

7.日本の伝統的刃物の製造工程

日本の刃物の製造工程の概略をのべる.

(1)材料の選定:鉄と用途に適した鋼の選択.

(2)材料を最適な寸法に整える:鉄と鋼の厚さの比率を考慮.

(3)鋼つけ:鉄と鋼の間に鍛接剤(棚砂,棚酸,酸化鉄,鉄粉等を主剤とする)をおき,鉄と鋼を 重ねて加熱,1273K前後で取り出し槌打す

る.

(4)火造りときたえ,加熱して槌打,湿度を加減し形を整えると同時に組織を細かくする.

(5)焼き鈍まし:焼き入れ前後の温度に加熱,ゆっくり冷やし徴細な組織を安定させ,内部の歪を除く.

(6)あらけずり:設計に従いやすり,せん等で削り寸法形状を整える.

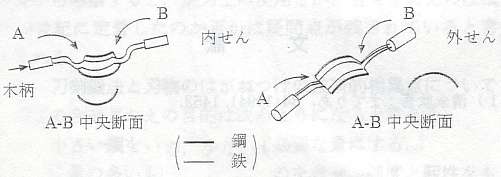

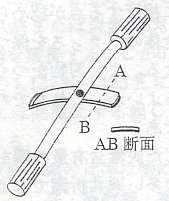

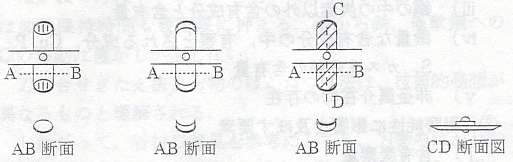

せんについて

せんは,漢字で適切なものがないが,語呂を合わせて剪,鑚(古代においてはきり=錐を表わす)等を当てる人もいる.

せんは主に金属の面を削る道具だが,木工用にも度われている.

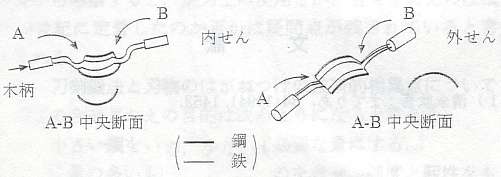

①木工用

イ木工用桶屋内せん(桶の内側を削る)

桶屋外せん(桶の外側を削る)

ロ林業用

伐採した丸木の皮を剥ぐ外せん

ロ林業用

伐採した丸木の皮を剥ぐ外せん

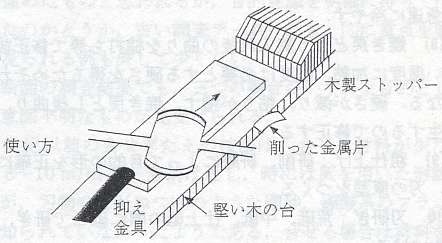

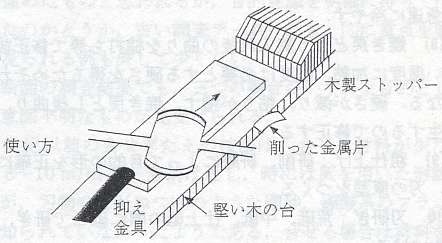

②金属加工用(HRC65以上を要する)

イ平滑用

刃,柄一体造り

(註)現在は鉄に鋼つけ

②金属加工用(HRC65以上を要する)

イ平滑用

刃,柄一体造り

(註)現在は鉄に鋼つけ

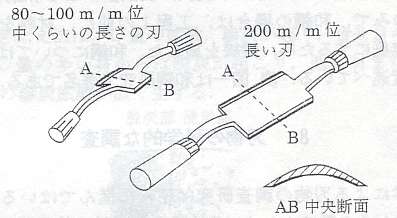

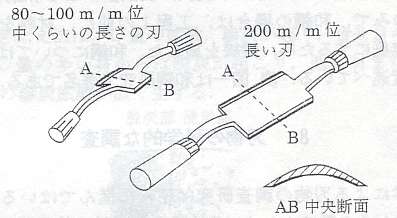

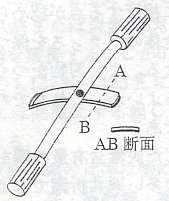

ロ細工用

トンボせん 用途 小さい品物の加工,僅かな凹面づくり

刃,柄別造り

鋲でかしめ留め

刃幅,肉厚さ,用途により変える.

ロ細工用

トンボせん 用途 小さい品物の加工,僅かな凹面づくり

刃,柄別造り

鋲でかしめ留め

刃幅,肉厚さ,用途により変える.

ハ溝ほり用

刃,柄一体造り

刃,柄別造

ハ溝ほり用

刃,柄一体造り

刃,柄別造

(7)焼き入れ:①やきはづち(耐火性粘土,木炭末,砥石粉を混ぜたもの)を塗り乾かす.

②用いた鋼の性質により適した温度に加熟,水・油等突込み急速に冷やす.

(8)焼き戻どし:焼入れ後の曲りを槌打ち等で修正後再び低い温度に加熱.温度は必要とする硬さを得るためそれぞれ異なる.硬さが

減り,粘りが増す.焼き戻どし後曲り,歪みが生ずるので修正する.

(9)粗仕上げ:研削,研磨によって目的の形を正確に整える.刃の原型をつくる.

(10)刃研ぎ:荒砥,中砥,仕上砥の順に砥石で研ぎ,よい刃をつける.

(ll)検査:硬さ,組織,形状等をチェックする.

(12)組立て:必要の場合には木柄や木台等をっける.

この工程は明治以降の,現代の鋼を使う場合のものである.明治以前は日本古来の製鉄, 製鋼法による和鋼(別名玉鋼)のみで,

和鋼の場合は,工程1の前に,材料を均質にし,無疵 にするため,鍛練を施した.和鋼については清永(1)が最近述べている.俵国一

は和鋼研究で著名である.

(7)焼き入れ:①やきはづち(耐火性粘土,木炭末,砥石粉を混ぜたもの)を塗り乾かす.

②用いた鋼の性質により適した温度に加熟,水・油等突込み急速に冷やす.

(8)焼き戻どし:焼入れ後の曲りを槌打ち等で修正後再び低い温度に加熱.温度は必要とする硬さを得るためそれぞれ異なる.硬さが

減り,粘りが増す.焼き戻どし後曲り,歪みが生ずるので修正する.

(9)粗仕上げ:研削,研磨によって目的の形を正確に整える.刃の原型をつくる.

(10)刃研ぎ:荒砥,中砥,仕上砥の順に砥石で研ぎ,よい刃をつける.

(ll)検査:硬さ,組織,形状等をチェックする.

(12)組立て:必要の場合には木柄や木台等をっける.

この工程は明治以降の,現代の鋼を使う場合のものである.明治以前は日本古来の製鉄, 製鋼法による和鋼(別名玉鋼)のみで,

和鋼の場合は,工程1の前に,材料を均質にし,無疵 にするため,鍛練を施した.和鋼については清永(1)が最近述べている.俵国一

は和鋼研究で著名である.

8.刃物の科学的な調査

科学による刃物の調査研究は序々に進んではいるけれども,まだその数は少なく,集大成された統一的見解は未完成である.科学

的な見地から,よく切れる刃物には次の四っの条件が重要である.

①硬さ

②靱性(粘り)

③耐磨耗性

④刃が備えている条件

四つの条件は,互いに相反する点が認められる、各々の要素をいかに調和させ,全体のバランスを保つかが,刃物の品質と性能を

定める鍵となる.よい刃物をつくるためにはどのような条件を満たしたらよいか,これまでの調査で明らかになった項目は次の通り

である.

⑤刃物は用途に適した炭素含有量の鋼を選ぶ.

⑥利器には炭素量の多い過共折鋼でCが1.0〜1.4%の範囲の鋼が適している.

⑦刃物の靱性(粘り)に関与する要素.

i)原鉱石の純度や冶金法の適否.

豩)刃物の金属組織を徴細にすれば靱性は高まる.

豭)鋼の中の炭素以外の含有成分と含有量。

iv)徴量な含有成分の中,有害とされる成分,Cu,P,S,ガス成分等の含有量

𧲸)非金属介在物の存在

⑧耐磨耗性に影響を及ぼす要素

i)含有炭素量

豩)焼き入れによる硬さと焼き戻どしの関係

豭)鋼の中の炭素以外の含有成分,Mn,Cr等の量

iV)鋼の純度,研ぎ易さと耐磨耗性の関係.

⑨使うに適した,力学的にバランスのとれた形状.

これらのデーターはよい刃物を鍛えて来た刃物かじの伝統の技の多くが,科学的に見ても理にかなっていることを裏付ける結果と

なっている.刃物は鋼の高度な精密加工品で,鋼の本質にかかわっていることが判かる.

9.刃物と本多光太郎

1952年(昭和27年),刃物づくりの道へ入りたての頃,新潟県三条金属試験場で1台の変った試験機に出会った.それは本多式紙切型

切味試験機であった.それは刃物を研究する日本の学者の存在を示し若い心に光を与えてくれた.程なく三条には,鋼の科学的理論

や刃物づくりを科学的に学ぼうとするグループができた.グループの活動は柏崎市

に刃物の研究家がいることを聞き知り

研修に赴いた.目的の中惣金物店杜長,大矢徳吉は,従来の経験と勘に頼る刃物の製造や販売を一歩のりこえ,科学的な知識を実地に

応用する方針を明確に説明された.金属顕徴鏡や硬さ試験機による検査をはじめすべてが東北大学の本多光太郎の指導によると語ら

れた.

大矢徳吉は大学の休みの期間東北大学へ従業員を伴って訪れ,本多光太郎より理論や実地作業の指導を受げた由であった.その結果

優秀品の製造販売ができるようになったとのことである.本多光太郎が刃物という小粒の分野にも学問の光を当て,地方の小さい企業

に対しても指導の労を惜しまなかったことや,切味試験機の開発は,科学の成果を実業に還元しようとした熱意と解される、中惣金

物店に飾られていた色紙には本多光太郎の歌が一首,すぐれた刃物の内容を見事に表現し,雅趣にあふれていた.

満天にセメンタイトの星澄めば

切味さえて刃こぽれもなし 光太郎

10.おわりに

太古,人聞が最初につくった道具は刃物であった.以来刃物は人間の歴史に密着し,文化や技術の変化と発展にかかわって来た.刃物

の伝統の技と新しい工業技術とは別のもののようであるが,同じ根を持つ葉と花のような関係ではなかろうか.刃を懸命に研ぎ,最良

の刃を手にするまで究(きわ)めるプロセスが「研究」の語源と考えるなら,科学と刃物のつながりは深いものがある.拙い一文ではあ

るが,刃物を理解してい

ただく参考になれぼ,幸せである,

文献

(1)清永欣吾:まてりあ,34(1994),1453.

<付記>

1.はがねつけ技法について

現在まで,刃物の古技法についての科学的な研究が殆んど行われていなかった.

著者ら刃物鍛冶が近年やっと手を染めたというのが只今の状況である.したがって,刃物のためのはがねつけ法がいつ頃開発された

のかは,白紙同様全く不明であった.

2.技術考古学的な調査に於ける困難について

(1)現物の遺品が少なく調査の機会が乏しい.

(2)現物の遺品が有っても製作年代があいまいである.

二つの理由により,現在確実に言えることば江戸時代には間違いなく「はがねつけ法が定着していた」までである.

3.古文献,記録よりの調査,参考資料について

(1)正倉院収蔵品確実な目録付(7世紀)

(2)新撰字鏡(9〜10世紀)

(3)倭名類聚抄(10世紀)

(4)和漢三才図絵(18世紀)

(5)和漢船用集(18世紀)

(6)職人歌合絵類(10〜11世紀)

(7)各種社寺縁起絵巻類(13世紀)

(8)職人尽絵扉風(江戸)

(9)訓蒙図彙(17世紀)

(10)江戸時代の農学者による技術書類

農具便利論

農業全書

老農類話等

以上の文献,資料からは,どのような用途の刃物が使われていたか,どのような名称の道具があったかが或る程度判る.

しかしながら,全鋼製なのか,全体完全焼入れ済みなのか.或いははがねつけされた積層法によるものかは判然としない.

4.刀剣鍛煉法と刃物のはがねつけの関係について

刀剣類は愛好家も多く,また古墳期以来,宗教的な意味ともあいまって,各時代の作品が現在まで保存されて来たので,年紀入り,作者

の銘入りもあり,それらを総合すると可成りの推測が可能である.

しかし,古代,中世,近世を通じて刀工の鍛煉技法は十分に解明されていないのが実状である.

谷村 鎋の研究も一応うなづけるが,当所々員が担当した正倉院刀身の金属顕徴鏡による調査の結果や,国学院大学樋口清之や元東京博物館刀剣室長で刀剣博物館々長を務めた本間順次,左藤貫一から依託され古刀剣類の科学的な調査結果等から考察すると,焼刃土の使用とか,合せぎたえの技法が10世紀に定着したのか否かは疑問点が残されていると考えられる.

5.刀剣鍛法と刃物のはがねつけの技術的相異点について

刀工の合せぎたえの目的は次のようになると考える.

(1)小さい鋼をいくつも合せて必要な量にする.

(2)C量の多いもの,少ないものを合せ,強度と靱性をもたせる.

(3)少量の鋼で数多くの刀剣をっくる.

(4)は刀剣の性能を考慮していないケ一スが多く,(2)は(1)を一歩進めたものと思われるが,目的意識を明確に持って作業をしたの

かどうか,古い調査データーにも,(3)に重点を置いたと見られる例も決して少くない.

切断面の調査結果でも,三っの場合のいずれを目的としたのか意図不明なものが見受けられる.

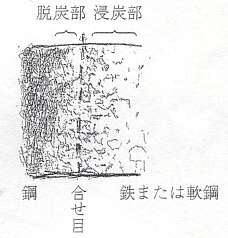

11世紀以前の合せぎたえの技法は,合せる材料が少なくとも8〜10m/m厚,溶剤はなし,時には灰を用いた形跡もあるが,刃物のはが

ねつけのような棚砂,棚酸系のフラックスは知られていなかったようである.

合せる場合は材料を加熱,1173K前後で灰をまぶし,

時には酸化鉄を多く含み,Si系の多い粘土をどろどろにした水をかけ,再加熱,1423〜1473Kの高温帯にて引き出し手早く槌打.

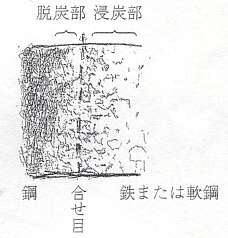

これで合せば熟練している刀工であれは積層がうまくゆく.合せぎたえ法は,C量の拡散,浸炭が起り,

合せ目の両側には,C量の多い材からは脱炭が起こり,低C材または鉄へはCの浸炭拡散が広く生ずる.

したがって,含せぎたえは異材同士の鍛着が目的であり,C量の移動は材料を厚くし,後1/4〜1/5の厚さ迄鍛伸することで、中間層

を圧縮する技法である。

刃物の鋼つけは鉄または炭素O.3%以下の極軟鋼に比較的C含有量の多い鋼を鍛接する.CがO.5%より少ない場合は,フラックスな

しでも1373〜1423Kにて接合する、C量がそれより多い場合には高温にする程Cの移動が激しく,中間層が後で邪魔になる.

土台の鉄や極軟鋼と鋼の比率は物にも依るが鉄・極軟鋼:鋼75〜70%:25〜30%刃物を切らす為に組織を微細に鍛え上げる必要上,

極力低温での作業を心掛ける.

はがねつけはフラックスを用い大体1273K前後,この時は加熱保持時間も最低限に押える.鋼から鉄,極軟鋼へのCの移動は堕かしか

生じない.

刀の合せぎたえ法と刃物のはがねつけ法は,技術的発想が異なるものと理解される.

したがって,谷村の意見を参考にしても,刃物のはがねつけ法を10世紀迄遡らせるには,未だ資料不足のように思われる.

なお,江戸時代と莫然と記したが,一応江戸時代初期と時代を明言しておいても支障はないと判断される.

したがって,含せぎたえは異材同士の鍛着が目的であり,C量の移動は材料を厚くし,後1/4〜1/5の厚さ迄鍛伸することで、中間層

を圧縮する技法である。

刃物の鋼つけは鉄または炭素O.3%以下の極軟鋼に比較的C含有量の多い鋼を鍛接する.CがO.5%より少ない場合は,フラックスな

しでも1373〜1423Kにて接合する、C量がそれより多い場合には高温にする程Cの移動が激しく,中間層が後で邪魔になる.

土台の鉄や極軟鋼と鋼の比率は物にも依るが鉄・極軟鋼:鋼75〜70%:25〜30%刃物を切らす為に組織を微細に鍛え上げる必要上,

極力低温での作業を心掛ける.

はがねつけはフラックスを用い大体1273K前後,この時は加熱保持時間も最低限に押える.鋼から鉄,極軟鋼へのCの移動は堕かしか

生じない.

刀の合せぎたえ法と刃物のはがねつけ法は,技術的発想が異なるものと理解される.

したがって,谷村の意見を参考にしても,刃物のはがねつけ法を10世紀迄遡らせるには,未だ資料不足のように思われる.

なお,江戸時代と莫然と記したが,一応江戸時代初期と時代を明言しておいても支障はないと判断される.